سایت تخصصی منابع آموزشی شرکت نفت

دانلود و ارایه کتاب ها و جزوات آموزشی شرکت نفتسایت تخصصی منابع آموزشی شرکت نفت

دانلود و ارایه کتاب ها و جزوات آموزشی شرکت نفتشیرهای کنترل

رایجترین عنصر کنترل نهایی، شیر کنترل است. شیر کنترل، همانند یک مقاومت متغیر عمل میکند و افت فشاری در خط لوله ایجاد میکند که به آن گلوگاه یا کنترل دریچه گفته میشود. اغلب شیرهای کنترل، به منظور کنترل دریچه، درصد مشخصی باز میشوند اما هنگامیکه جریان قطع میشود، شیر کنترل باید قادر باشد شرایط کاملاً بسته را فراهم آورد. در اکثر سیستمهای کنترل، شیر کنترل، بیشتر از سایر اجزاء، در معرض شرایط شدید، دما، فشار، خوردگی و آلودگی قرار دارد، اما باید حداقل مقدار تعمیرات بر روی آن انجام شود و جریان سیال پروسه را کنترل کند.

این کتاب در دوره عمومی کارکنان جدیدالاستخدام شرکت ملی گاز تدریس شده و برای دانشجویان مکانیک و الکترونیک و ابزار دقیق مناسب و کاربردی است. کتاب شیرهای کنترل به کوشش آقای حمید ربانی از انتشارات شرکت ملی گاز می باشد که در ۷۲ صفحه به معرفی مطالب زیر می پردازد:

مقدمه

اصطلاحات فنی شیر کنترل

خطا-ایمنی

انواع شیر

شیر های با محور چرخان

مشخصات جریان عبوری از شیر کنترل

اکچویوتر ها

پوزشینر های شیر

متعلقات شیر کنترل

تعداد صفحات : 73 حجم فایل : 1.1 مگابایت لینک دانلود

مبانی کمپرسورها

کمپرسور به ماشینی اطلاق می شود که از آن برای افزایش فشار سیالات تراکم پذیر (گازها و بخارات) استفاده می شود. کمپرسور در رفاه زندگی بشری و گسترش صنایع از آنچنان اهمیتی برخوردار بوده بنحوی که امروزه اصطلاحًا آن را اسب بارکش صنایع می نامند

با گسترش صنایع که از نیمه دوم قرن نوزدهم شروع گردید و با رشدی شتابان قرن بیستم را پشت سر گذاشت، باید انتظار داشت که این ماشین پرارزش نقش مهمتری را در قرنی که بتازگی شروع شده در رفاه بشر و توسعه صنایع بعهده داشته باشد. در اهمیت کمپرسورها همین بس که دامنه بکارگیری از آن در شاخه های مختلف صنایع، پزشکی، لوازم خانگی و غیره بسرعت در حال توسعه بوده، بطوری که امروزه حضور آن در جای جای جوامع بشری بشدت بچشم می خورد که عمده ترین آنها عبارتند از وسائل خانگی (یخچال، فریزر، کولر گازی، جاروبرقی)، تجهیزات پزشکی (دریل های دندانپزشکی، هوای مورد استفاده در بیمارستانها) صنایع هواپیمائی (تأمین هوای فشرده برای موتور توربین) و صنایع (تامین هوای فشرده برای سیستم های پنوماتیکی، میعان گازها، ذخیره سازی گاز و...شرایط بهره برداری از کمپرسور ها در صنایع از چنان دامنه وسیعی برخوردار است که امروزه انواع مختلف کمپرسورها در ظرفیت های مختلف و از فشار مکش بسیار کم (خلاء) تا فشار بسیار زیاد (بیش از ۶٠٠٠ بار) بکارگرفته می شود.

در بخش اول تاریخچه کمپرسورها و اصطلاحات رایج مربوط به آن مورد اشاره قرار می گیرد. بخش دوم به ترمودینامیک گازها و فرآیند های تراکم در کمپرسورها اختصاص داده شده است. در بخش سوم دسته بندی انواع کمپرسورها و ویژگیهای عمومی آنها مورد بررسی قرار می گیرد. در بخش چهارم کمپرسورهای تناوبی، بخش پنجم کمپرسورهای دورانی و بخش ششم کمپرسورهای گریز ازمرکز مورد بررسی قرار گرفته و به ویژگیهای هر یک از آنها شاره خواهد شد. بخش هفتم به بررسی روش های روانکاری و روانکار های مناسب در انواع کمپرسورها اختصاص داده شده است. با توجه به مشکلات ناشی از حضور رطوبت در گازها، روش های رطوبت زدائی در بخش هشتم شرح داده خواهند شد. هرچند که عیب یابی و تعمیر و نگهداری کمپرسورها از موضوعات مورد علاقه کارشناسان وتکنسین های صنایع می باشد ولی بلحاظ موضوعی ترجیح داده شدکه این امر در مجموعه ای جداگانه تدوین ودراختیار خوانندگان محترم قرارداده شود.

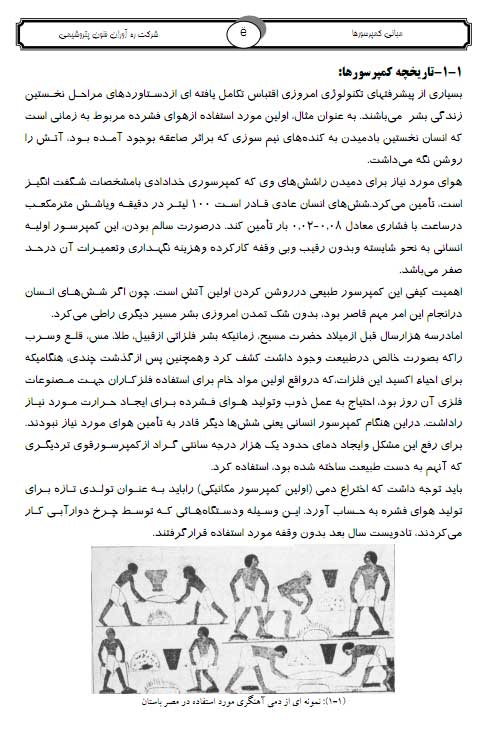

بخش اول : تاریخچه کمپرسورها

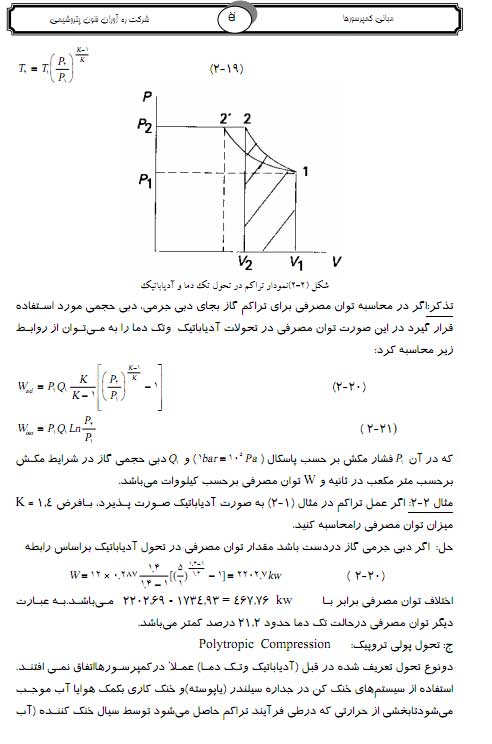

بخش دوم : ترمودینامیک گازها و فرآیندهای تراکم در کمپرسورها

بخش سوم : دسته بندی کمپرسورها

بخش پنجم : کمپرسورهای دورانی

بخش ششم : کمپرسورهای گریز ازمرکز

بخش هفتم : روانکاری کمپرسورها

بخش هشتم : خشک کردن گازها

تعداد صفحات : 136 حجم فایل : 4.2 مگابایت لینک دانلود

انواع مخازن

محفظه ای را که انواع سیالات در آن نگهداری می شود مخزن می گویند. در صنایع شیمیایی, مواد ارزشمند مانند بنزین یا گاز مایع, طی فرآیندهای مختلفی از مواد شیمیایی خام, مانند نفت خام جدا می شوند یا از آنها به وجود می آیند. چند راه برای انتقال مواد خام از منابع تامین کننده به واحد فرآیندی وجود دارد که بر حسب مورد و شرایط, از یکی از آنها مانند خطوط انتقال یا تانکر استفاده می گردد. شکل اکثر مخازن تحت فشار استوانه ای یا کروی بوده که فرم استوانه ای آن با کلگی کروی یا بیضوی یا کاسه ای قابل ساخت و مونتاژ می باشد . و کلگی های کروی به دو حالت نورد گرم و سرد تولید می شوند .

استاندارد ASME Boiler & Pressure Vessel Code برای مخازن ذخیره ای نیز استفاده می شود ، طبق استاندارد موجود بعد از مشخص بودن پارامتر های اصلی یاد شده ضخامت و مشخصات هندسی و جوشکاری و جنس مواد تعیین شده با امکانات کارگاهی نیز تهیه می شود . اتصالات مختلفی که روی مخازن تعبیه می گردد ، از قبیل محل مورد نصب فشار سنج ، شیر تخلیه اضطراری ، ترمومتر ، سطح سنج ، و در صورتی که مخزن جهت کارهای پیچیده تر استفاده شود ، طبعا" نیاز اتصالات مربوط به آن نیز اضافه خواهد شد .

خصوصیات فنی مخازن تحت فشار :

طراحی و ساخت مخازن تحت فشار بر اساس پارامتر های مختلف فنی از قبیل فشار ، درجه حرارت ، نوع فولاد مصرفی حجم مورد مصرف ، امکانات کارگاهی ، تاثیر عوامل جوی از قبیل باد و برف و باران و زلزله ، عمر مفید مقاومت مصالح و مواد مصرفی در مقابل خوردگی الکتروشیمیایی و مکانیکی به شرح زیر طراحی می شود :

فشار مخزن با توجه به استاندارد (ASME Code) با ضخامت ، تنش مجاز مواد مصرفی ، امکانات جوشکاری ارتباط دارد .

درجه حرارت که عاملی در طراحی و ساخت بوده یکیدیگر از عوامل مهم در طراحی می باشند .

مواد مصرفی در مخازن تحت فشار و ذخیره ای معمولا" Carbon Steel از انواع مختلف بوده که انتخاب هر کدام از این فولاد ها با توجه به تنش مجاز درجه حرارت کاری و فرم پذیری فولاد و جوشکاری آن و ... انجام می گیرد .عامل حجم مخزن با در نظر گرفتن موقعیت محل نصب و با تغییراندازه و قطر و ارتفاع بر اساس استاندارد مربوطه و با حفظ تناسب اجزاء ، مطابق با نیاز طراحی و ساخته می شود . پارامتر تاثیرات جوی به صورت بار اضافی در شرایط مختلف محاسبه می شود .

تعداد صفحات : 157 حجم فایل : 6.4 مگا بایت لینک دانلود

جزوه آموزشی الکترونیک

امروزه با توجه به پیشرفت سریع صنایع مختلف سیستم های کنترل قدیمی جای خودرا به سیستمهایی چون DCS , PLC وفیلدباس داده اند.

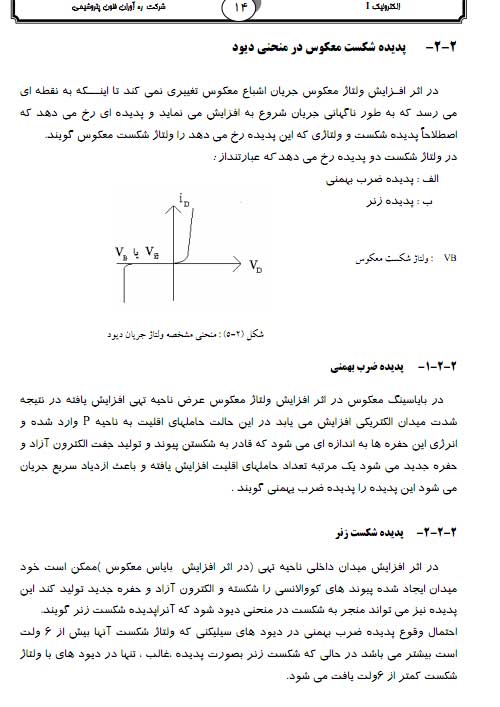

لذا لازم وضروری است کارمندان نسبت به ساختمان الکترونیکی آنها اطلاعات کامل پیدا نمایند در این نوشته ابتدا مقدمه ای بر فیزیک الکترونیک و نیمه هادی ها پرداخته شده سپس دیود که از اتصال دو نیمه هادی N و P تشکیل شده است را توضیح داده و در انتهای انواع مدارات دیودی که شامل مدارهای جابه جا کننده برش یکسو کننده های نیم موج و نمام موج رگلاتورهای ولتاژ و چند برابر کننده می باشد مورد بررسی قرار گرفته است

تعداد صفحات : 90 حجم فایل : 1 مگا بایت لینک دانلود

آشنایی با شیرهای فوران گیر

شیرهای فوران گیر یکی از تجهیزات کنترل کننده چاه می باشند و به منظور جلوگیری از فوران سیالات به بیرون چاه مورد استفاده قرار می گیرند این جزوه آموزشی شامل معرفی شیرهای فوران گیر و انواع آن ، مشخصات و شرایط استفاده و سایر مطالب مرتبط است

تعداد صفحات : 37 حجم فایل : 3.5 مگا بایت لینک دانلود

اصول کار شیرهای کنترل

شیر کنترل وسیله ای است که با اعمال نیرویی غیر از نیروی دست عمل مینماید و میزان جریان سیال را در یک سیستم کنترل فرایندی تنظیم میکند، شیر کنترل شامل یک شیر است که به یک مکانیزم محرکه (actuator)که توانائی تغییر عنصر کنترل کننده سیال را دارد متصل می باشد.این تغییر بر مبنای سیگنالی است که از سیستم کنترل دریافت میشود. شیر کنترل نقش مهم و اساسی در یک صنعت فرایندی ایفا مینماید و قسمت زیادی از هزینه های خرید قطعات و دستگاهها در صنایع مربوط به شیر کنترل و سیستمهای جانبی آن میباشد پارامترهای ثانویه در انتخاب شیر کنترل شامل نشتیهای مجاز، خصوصیات جریانی، دما، لزجت و سایش میباشد.

انتخاب شیرهای کنترل قبلا بر مبنای پارامترهای اولیه ای نظیر Pressure rating، دامنه جریان افت فشار و ... بود ولی اکنون تاکید بر هزینه ها می باشد بنا بر این شیرهای کنترل باید از لحاظ هزینه های اولیه و هزینه های تعمیراتی مناسب باشند ضمن اینکه میبایست خواص کنترلی خوبی داشته باشند.

این جزوه آموزشی دارای سرقصل های زیر می باشد

فصل اول : تعاریف و اصطلاحات

فصل دوم:بدنه شیر کنترل

فصل سوم:اتصالات به لوله

فصل چهارم:ساقه و آب بند

فصل پنجم : تریم شیر

فصل ششم:محرک

فصل هفتم : سایزینگ شیرهای کنترل

تعداد صفحات : 54 حجم فایل : 1.9 مگا بایت لینک دانلود

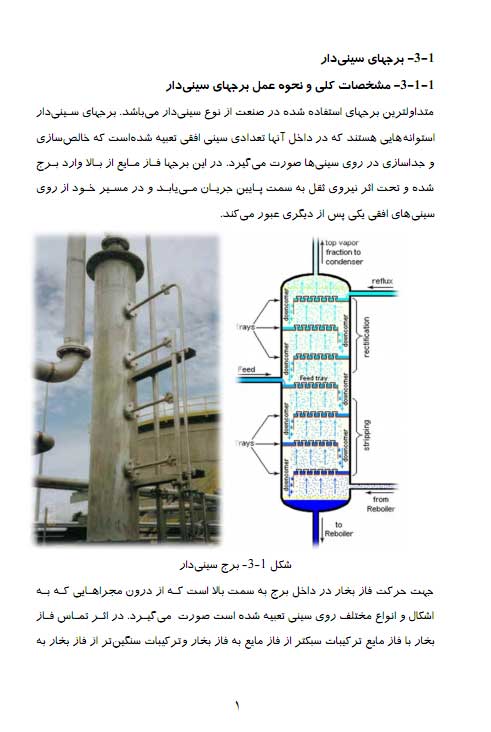

انواع برج از دیدگاه ساختمانی و اجرای عملیات تقطیر

تقطیر ، در واقع ، جداسازی فیزیکی برشهای نفتی است که اساس آن ، اختلاف در نقطه جوش هیدروکربنهای مختلف است. هر چه هیدروکربن سنگینتر باشد، نقطه جوش آن زیادتر است و هر چه هیدروکربن سبکتر باشد، زودتر خارج میشود. اولین پالایشگاه تاسیس شده در جهان ، در سال 1860 در ایالت پنسیلوانیای آمریکا بوده است. نفت خام ، از کورههای مبدل حرارتی عبور کرده، بعد از گرم شدن وارد برجهای تقطیر شده و تحت فشار و دما به دو صورت از برجها خارج میشود و محصولات بدست آمده خالص نیستند.

استفاده از اختلاف نقطه جوش برای جداسازی اجزای یک مخلوط مایع اساس فرآیند تقطیر را تشکیل می دهد . در بیشتر موارد موادی که اختلاف نقطه ی جوش آنها قابل توجه است را می توان به وسیله حرارت دادن تفکیک نمود در این صورت ماده با دمای جوش پایین تر ، سریعتر به جوش آمده و ماده با دما جوش بالا باقی می ماند و این امر اساس فرایند تقطیر را تشکیل می دهد. اجزایی را که در اثر حرارت دادن بخار می شوند وارد سرد کننده می کنند تا به صورت مایع جمع آوری گردد.

تعداد صفحات : 78 حجم فایل : 8.1 مگا بایت لینک دانلود